¿Qué es la tenacidad?

Antes de analizar las pruebas de impacto, definamos primero qué se entiende por “tenacidad”, ya que la prueba de impacto es solo uno de los métodos por los que se mide esta propiedad del material. La tenacidad es, en términos generales, una medida de la cantidad de energía requerida para hacer que un artículo (una pieza de prueba, un puente o un recipiente a presión) se fracture y falle. Cuanta más energía se requiera, más resistente será el material.

¿Qué es la barra Charpy V Notch o prueba de impacto?

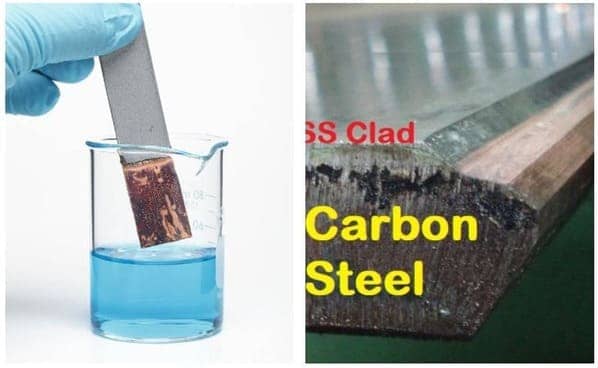

Prueba Charpy V-Notch (nombrada en honor al profesor Georges Charpy) realizada con un conjunto de 3 muestras mecanizadas estándar (con muescas) y rompiéndolas con carga de impacto (alta tasa de deformación) a la temperatura mínima de funcionamiento. según la especificación del material. Esta prueba es particularmente útil para aceros ferríticos que muestran un comportamiento de transición dúctil a frágil (DBTT) con temperatura decreciente. Por lo tanto, es importante conocer la tenacidad de Notch en mini. temperatura especificada para garantizar que el material seleccionado sea adecuado para una aplicación particular durante mini. temperatura del servicio de diseño

El área debajo de una curva de tensión / deformación producida a partir de una prueba de tracción es una medida de la tenacidad de la pieza de prueba en condiciones de carga lenta. Sin embargo, en el contexto de una prueba de impacto, estamos analizando la tenacidad de la muesca, una medida de la resistencia del metal a la rotura frágil o rápida en presencia de una falla o muesca y condiciones de carga rápida.

Fue durante la Segunda Guerra Mundial que la atención se centró en esta propiedad de ‘dureza de la muesca’ debido a la fractura frágil de los barcos Liberty totalmente soldados, que entonces se estaban construyendo en los EE. UU. A partir de este trabajo, la ciencia de la tenacidad a la fractura se desarrolló y dio lugar a una serie de pruebas que se utilizan para caracterizar la ‘tenacidad de la muesca’, de las cuales la prueba Charpy-V descrita en este artículo es una.

Importancia de la muesca Charpy V o la prueba de dureza

¿Por qué la muesca Charpy V o la prueba de tenacidad es tan importante?

Porque cuando un material se utiliza por debajo de la temperatura de transición frágil dúctil o también llamada temperatura DBTT, es propenso a fallar por frágil. Una falla frágil significa que habrá poca o ninguna advertencia antes de que el material falle catastróficamente. Este tipo de mecanismo de falla debe evitarse a toda costa.

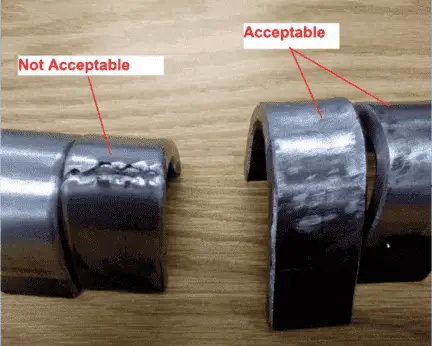

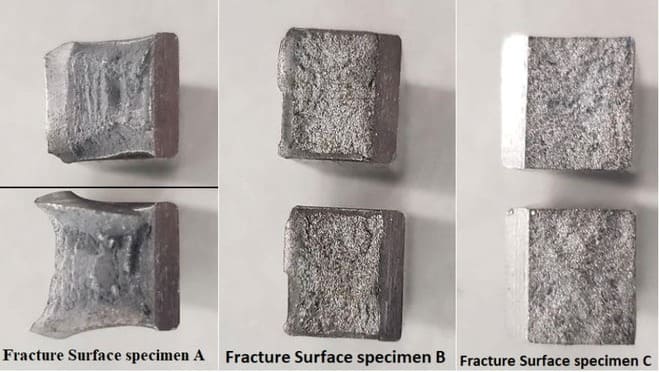

Fractura frágil y dúctil en prueba de impacto Charpy

Si el espécimen fracturado con CVN muestra una fractura plana y brillante sin labio cortante, entonces se denomina fractura frágil; de lo contrario, los materiales dúctiles buenos muestran una apariencia gris opaca y rugosa con labios cortantes. Como se muestra en la siguiente figura, el espécimen A tiene una fractura dúctil, el espécimen B es una mezcla de dúctil y quebradizo y el espécimen C tiene una fractura frágil.

Factores que afectan la tenacidad de un material

Varias variables tienen una influencia fundamental en la tenacidad del material, y son las siguientes:

- La temperatura

- Tasa de deformación o tasa de carga

- Efecto de muesca

Debe saber que el metal puede poseer un nivel satisfactorio de tenacidad bajo cargas estáticas, pero puede fallar bajo algunas cargas dinámicas o incluso un impacto. Si podemos hablar de una regla general, tanto la ductilidad como la tenacidad pueden disminuir mientras aumenta la tasa de carga. La temperatura es otra variable que tiene una influencia fundamental en la tenacidad del material. Cuando la temperatura baja, tanto la ductilidad como la tenacidad disminuyen. La última variable se denomina efecto de muesca y eso se debe a la distribución del estrés. A veces, un material que puede presentar una gran tenacidad cuando la tensión que aplicamos es uniaxial. Aún así, cuando usamos presión multiaxial en presencia de una muesca, el material no puede resistir los dos tipos de deformación: tanto plástica como elástica, en varias direcciones.

Procedimiento de prueba de impacto

Para realizar la prueba, la muestra estándar se apoya en sus dos extremos sobre un yunque y se golpea en la cara opuesta a la muesca con un péndulo como se muestra en la animación del lado derecho. La muestra se fractura y el péndulo se balancea, siendo la altura de la oscilación una medida de la cantidad de energía absorbida al fracturar la muestra.

Convencionalmente, se prueban tres muestras a cualquier temperatura y se promedian los resultados.

La tenacidad de impacto de un material define su capacidad para absorber energía antes de que se rompa. La tenacidad al impacto se puede determinar con una prueba de Charpy. La prueba consiste en la rotura de una muestra por una sola sobrecarga de un péndulo. Se usa un puntero para medir qué tan lejos se balancea el péndulo después de haber golpeado la muestra. La energía absorbida por la muestra se calcula a partir de este valor, que es la tenacidad al impacto.

Muestra de prueba para prueba de impacto Charpy

La muestra de Charpy se puede utilizar con uno de los tres tipos diferentes de muesca, un “ojo de cerradura”, una “U” y una “V”. El ojo de la cerradura y la muesca en U se utilizan para la prueba de materiales frágiles como el hierro fundido y para la prueba de plásticos.

La muestra de muesca en V es la muestra de elección para las pruebas de soldadura y es la que se analiza aquí.

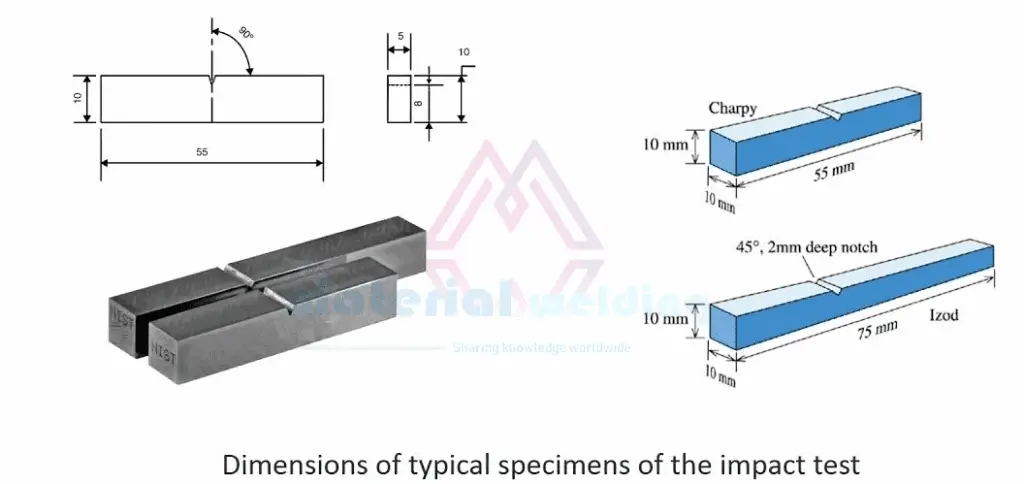

La muestra Charpy-V estándar, ilustrada en la figura siguiente, mide 55 mm de largo, 10 mm cuadrados y tiene una muesca de 2 mm de profundidad con un radio de punta de 0,25 mm mecanizado en una cara.

Estándares de prueba de impacto Charpy

- ASTM E23

- DIN EN ISO 148-1 2011

- EN 10045-1

- EN-875

- ISO 9016

- ASTM E2248 – 18

Transición de dúctil a frágil en pruebas de impacto

Una característica de los aceros al carbono y de baja aleación es que muestran un cambio en el comportamiento de fractura a medida que la temperatura desciende y el modo de falla cambia de dúctil a quebradizo.

Si la prueba de impacto se lleva a cabo en un rango de temperaturas, los resultados de la energía absorbida frente a la temperatura se pueden representar para obtener la curva ‘S’ ilustrada en la figura siguiente.

Esto muestra que la fractura de este tipo de aceros pasa de ser dúctil en el estante superior a quebradizo en el estante inferior a medida que desciende la temperatura, pasando por una región de transición donde se mezclará la fractura.

Muchas especificaciones hablan de una temperatura de transición, una temperatura a la que el comportamiento de fractura cambia de dúctil a quebradizo. Esta temperatura a menudo se determina seleccionando, de manera bastante arbitraria, la temperatura a la que el metal alcanza un valor de impacto de 27 julios; consulte, por ejemplo, los requisitos de prueba de impacto de EN 10028 Parte 2 Acero para fines de presión.

Lo que muestra la curva es que una fractura dúctil absorbe una mayor cantidad de energía que una fractura frágil del mismo material. Por lo tanto, conocer la temperatura a la que cambia el comportamiento de fractura es de crucial importancia cuando se considera la temperatura de servicio de una estructura; idealmente, en servicio, una estructura debe operar a temperaturas superiores de plataforma.

La forma de la curva S y las posiciones de los estantes superior e inferior se ven afectadas por la composición, la condición del tratamiento térmico, si el acero se ha soldado o no, la entrada de calor de soldadura, los consumibles de soldadura y una serie de factores adicionales. Todos los factores deben controlarse si se requiere una buena tenacidad de muesca. Esto significa que un control estricto de los parámetros de soldadura es esencial si las pruebas de impacto son un requisito de especificación.